芳纶纳米纤维及其复合材料研究进展

芳纶纳米纤维及其复合材料研究进展

20世纪60年代末,芳纶纤维(全称“芳香族聚酰胺纤维”)率先由美国杜邦公司实现商业化(商品名Nomex®),其因具有低密度、高模量、高阻燃、高绝缘、耐温好等特性,在轻质结构、高温防护、电气绝缘材料领域有着广泛的研究与应用。国内根据芳纶纤维酰胺基团连接苯环位置不同,常以间位芳纶纤维(芳纶1313)和对位芳纶纤维(芳纶1414)来区别命名商品芳纶纤维。将芳纶纤维或芳纶液晶通过技术手段加工处理,可使其直径达到十几到几百纳米,长度达到几至几十微米,这种纤维称为纳米化芳纶纤维或芳纶纳米纤维(ANFs)。芳纶纳米纤维的化学组成、化学结构和晶体结构与芳纶纤维无差异,但其较大的比表面积和长径比,使得芳纶纳米纤维可与其他聚合物和无机材料复合。

芳纶纤维分子链由酰胺键连接,分子中高比例苯环结构的存在使其分子刚性更强、模量更高,因而在复合材料中既可作基体材料也可作增强相组分。芳纶纳米纤维可通过静电纺丝法、化学聚合法和化学裂解法来制备,不同方法制备的芳纶纳米纤维,在纤维的长径比、表面活性上有差异。其中,化学裂解法具有操作简单、制备效率高、成本低的特点,是制备芳纶纳米纤维常用的方法。

1

芳纶纳米纤维的制备

1.1静电纺丝法

静电纺丝法通用、灵活、便捷,是前沿领域常用的纳米材料制备技术,其原理是高分子聚合物液晶或熔体带上电荷后,在几千甚至几万伏的电场作用下被赋予一定加速度得以拉伸形成喷射状小细流并凝固成形。因而,静电纺丝技术受设备、浓度、温度、溶液表面张力、电导率等影响较大。

新型静电纺丝技术于2009年见于报道,之后Yao等利用该技术在二甲基乙酰胺、二甲基甲酰胺、二甲基亚砜、N-甲基吡咯烷酮和氯化盐(氯化锂、氯化钙)组合体系中,制备了直径为100~500nm的间位芳纶纳米纤维;实验结果表明,在这些体系中,二甲基甲酰胺的低表面张力、高沸点、低蒸气压会使溶剂快速蒸发,不利于芳纶纳米纤维的制备;但采用氟化锂/二甲基甲酰胺制备的间位芳纶纳米纤维形态较好;实验还发现,在氯化锂/二甲基甲酰胺体系中,当芳纶纳米纤维质量分数为11%(纺丝液浓度)时,制备的芳纶纳米纤维力学性能好。

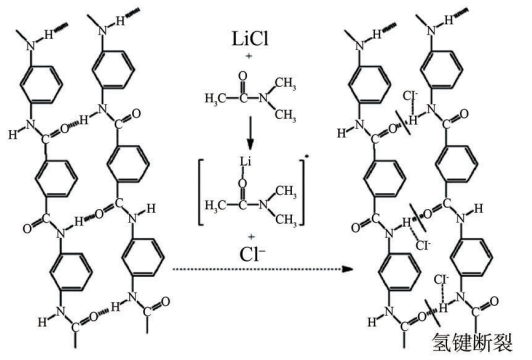

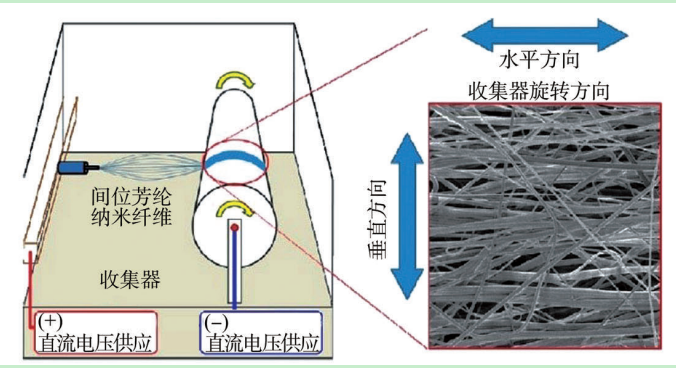

静电纺丝法制备芳纶纳米纤维示意图

Yeol等提出利用氯化锂/二甲基甲酰胺体系制备间位芳纶纳米纤维(见图1),水洗处理可以提高芳纶纳米纤维力学性能。

为探究静电纺丝法制备工艺对芳纶纳米纤维性能的影响,康卫民等探讨了纺丝液浓度、纺丝电压、挤出速率和接收距离对芳纶纳米纤维性能的影响;结果表明,当芳纶纳米纤维质量分数为14%(纺丝液浓度)、电压25kV、挤出速率0.2mL/h、接收距离16cm时,制备的芳纶纳米纤维性能好。

通过实验探究得到,静电纺丝法制备芳纶纳米纤维时,影响成品直径的因素顺序为:氯化锂浓度>纺丝液浓度>接收距离>静电电压。

Trexler等研究了静电纺丝环境参数对对位芳纶纳米纤维制备和对位芳纶纳米纤维毡强度的影响;结果表明,水分是促进芳纶纳米纤维分子链间形成氢键的关键,静电纺丝过程中控制湿度可有效调控芳纶纳米纤维毡的强度。

1.2化学聚合法

化学聚合法(又称表面活性剂法和自下而上制备法),是通过控制聚合反应进程进而控制芳纶纳米纤维尺寸的一种制备方法。具体来说就是在聚合反应体系中添加封端剂,当芳纶纤维分子链增长到一定程度时,封端剂可以抑制聚合反应,从而制备得到芳纶纳米纤维。

化学聚合法制备芳纶纳米纤维示意图和表征图

Yan等利用化学聚合法制备芳纶纳米纤维,以甲氧基聚乙二醇(mPEG)为封端剂控制芳纶纤维的直径和界面(见图2);由于封端剂分子链末端活性基团的存在,该法制备的芳纶纳米纤维可分散在甲醇、乙醇和水等溶剂中,为芳纶纳米纤维的改性和接枝提供了可能。然而根据Zhang等的化学聚合法研究发现,封端剂存在于终芳纶纳米纤维产物中会降低芳纶纳米材料的热稳定性,这是化学聚合法制备方法的一项缺陷。随后,Tian等利用同样的方法制备出芳纶纳米纤维绝缘薄膜,其击穿电压可达86kV/mm,具有良好的电气绝缘性能。新研究中,Xie等通过引入聚乙二醇二甲醚,解决了甲氧基聚乙二醇封端剂使芳纶纳米纤维材料耐温性降低的问题;结果表明,采用该方法制备的芳纶纳米纤维热稳定性得到了提高。

1.3化学裂解法

化学裂解法,又称自上而下化学裂解法,是通过破坏材料内部氢键或金属键等制备芳纶纳米纤维的方法,这种方法也被广泛应用于制备其他有机、无机纳米材料。值得注意的是,化学裂解法制备芳纶纳米纤维是通过破坏分子间氢键实现纳米纤维分离,但必须采用较为温和的体系和方法,强酸、强碱处理容易破坏原分子结构。对于芳纶纤维分子,除酰胺键连接外,分子间还存在氢键和范德华力,这使得化学裂解法通过破坏分子间作用力制备纳米材料成为可能。化学裂解法制备芳纶纳米纤维具体为通过去质子化即二甲基亚砜夺取芳纶纤维氨基上的氢原子,从而破坏芳纶纤维分子间氢键实现芳纶纤维纳米化,这种方法制备的芳纶纳米材料性能优异故而又被称为纳米结构材料。该方法早于1990年被报道,Burch等将Kevlar49溶于二甲基亚砜强碱溶液发现,芳纶纤维形成了均匀的分散液,但当时并没有对芳纶纳米纤维的形态和结构做系统表征和全面分析。随后,Ifuku等利用相同原理,经碱水解预处理、高压水流剪切、高速离心分离技术制备出直径为14~33nm的芳纶纳米纤维。

化学裂解法制备芳纶纳米纤维示意图

Yang等以Kevlar®为原料,通过化学裂解法制备芳纶纳米纤维并阐述了化学裂解法的制备原理;在氢氧化钾/二甲基亚砜体系中,芳纶纤维分子叔胺基被夺走H+,使得单根芳纶纤维阴离子化,从而呈电负性,之后芳纶纤维才逐步通过静电作用力分散于体系中,同时解释了芳纶纤维纳米化制备过程需要较长周期(7d)的原因。Yang等提出原纤化、超声处理、辅助溶剂等促进化学裂解的方法,实现了芳纶纳米纤维制备周期缩减至2h的目标,其制备示意图如图3所示。同时,因化学裂解法保留了芳纶纤维的固有属性,对设备要求简单、尺度可控;因此,研究者大多参考此方法制备芳纶纳米纤维。

2

芳纶纳米纤维的应用进展

2.1高强高韧材料

将不同功能材料进行复合是开发新材料的一条重要思路。芳纶纳米纤维强度高、模量高,用于复合材料制备可显著提高复合材料的力学性能。

Guan等通过芳纶纳米纤维与聚乙烯醇(PVA)氢键组装,制备了聚乙烯醇/芳纶纳米纤维复合材料,由于分子间氢键作用,该复合材料强度和韧性得到显著提高;当复合材料中芳纶纳米纤维用量为6.5wt%时,复合材料拉伸强度高,达136.6MPa,相比纯PVA材料,其拉伸强度提高了93.5%;当复合材料中芳纶纳米纤维用量为5wt%时,复合材料伸长率大,与纯PVA材料相比提升了148.8%。

Kuang等利用芳纶纳米纤维提高聚氨酯材料的拉伸强度;结果表明,32wt%用量的芳纶纳米纤维可使芳纶纳米纤维/聚氨酯复合材料的拉伸强度提高至93.49MPa,比纯聚氨酯材料(拉伸强度19.3MPa)提高了384%;同时,复合材料模量达到1.92GPa,远超过纯聚氨酯材料模量(0.028GPa)。

芳纶纳米纤维用于高强高韧材料

Fan等利用芳纶纳米纤维增强聚甲基丙烯酸甲酯;结果表明,当芳纶纳米纤维的用量为0.7wt%时,相对于纯聚甲基丙烯酸甲酯材料,复合材料的拉伸强度和模量分别提高84.5%和70.6%。区别于前述增强机理,Lin等通过研究芳纶纳米纤维/环氧树脂复合材料(AP)断面得出,芳纶纳米纤维是通过增加拉伸过程中的能量耗散从而达到增强效果,阐明了芳纶纳米纤维增强低强度材料的机理,如图4(a)~图4(d)所示。近年来,关于芳纶纳米纤维高强高韧材料制备研究中,Zhu等的研究为突出;该研究以芳纶纳米纤维为基体,碳纳米管为增强相材料,制备出目前为止拉伸强度高、模量高的芳纶纳米纤维复合材料,其拉伸强度为383MPa,模量为35GPa;与此同时,该研究也成为制备高强高韧复合材料的典型研究,具体如图4(e)~图4(h)所示。

2.2过滤材料

随着人们对于材料调控级别和材料处理级别要求的提升,常规微米孔径过滤材料已不能满足实际应用需求,因而纳米孔径过滤材料应运而生。

Nie等通过旋涂法制备了芳纶纳米纤维分离膜;结果表明,该芳纶纳米纤维膜具有纳米孔径和亲水性,水通量、蛋白吸附和细菌黏附测试表明该膜的抗污性和血液相容性较高。

Wang等将氧化石墨烯与芳纶纳米纤维进行复合;结果表明,当氧化石墨烯含量达到1.0wt%时,复合材料的表面亲水性得到改善(水接触角53°),过滤效率得到提高。

Lyu等通过热处理将芳纶纳米纤维与再生蚕丝纤维复合;结果表明,当该材料厚度为4μm时,过滤材料的水通量可达3L/(h·m2·MPa);另外,由于再生蚕丝纤维的存在,该过滤材料可被蛋白酶分解,从而实现无污染降解。

Chung等通过溶剂辅助热处理增强芳纶纳米纤维的化学稳定性,制备出有望用于水净化和空气净化的芳纶纳米纤维膜材料,但具体过滤参数目前仍未给出。

芳纶纳米纤维用于过滤材料

Lin等基于静电纺丝法制备出具有亲水性和耐热性的间位芳纶纳米纤维膜;结果表明,该膜孔径范围为5~65nm,比表面积为21.46m2/g,适用于离子液体过滤。在此基础上,Hyun等通过向静电纺丝液中加入氯化钙制备出蛛网状仿生结构过滤材料;结果表明,引入氯化钙可降低静电纺丝液黏度,降低纺丝直径,提高芳纶纳米纤维的比表面积和材料的过滤效率,具体如图5(e)~图5(h)所示。

2.3透明材料

芳纶纳米纤维材料的小尺寸效应,使其具有较好的光学透过特性,在透明材料领域有较好的应用前景。

Yang等通过真空辅助过滤制备出芳纶纳米纤维增强的聚丙烯酸复合材料;结果表明,由于芳纶纳米纤维尺寸小、长径比均匀,当复合材料厚度为15nm时,其可见光范围内的透过率可达99%。

Luo等将不同形态芳纶纤维纳米化,对比研究了芳纶纳米纤维膜材料的性能;结果表明,以芳纶短切为原料制备的芳纶纳米纤维材料可见光范围内的透过率为96.0%,以芳纶浆粕为原料制备的芳纶纳米纤维可见光范围内的透过率为73.4%。司联蒙等通过真空辅助过滤法制备了具有层状结构的纯芳纶纳米纤维材料;结果表明,该材料可见光范围内透过率为96%。

Wu等制备了芳纶纳米纤维/细菌纤维素复合材料;结果表明,当芳纶纳米纤维用量为4wt%时,复合材料拉伸强度为100MPa,光学透明性未发生明显改变。Li等通过静电吸附在芳纶纳米纤维表面生长了银纳米颗粒;结果表明,该复合材料拉伸强度为93.9MPa,模量3.18GPa,具备导电和光学透明特性。

2.4电池材料

作为一种性质稳定的有机纳米材料,芳纶纳米纤维耐酸、耐碱、环境适应能力强,作为电池隔膜、电极材料时,其可满足对工作温度和安全的要求。

Li等通过真空辅助过滤法制备芳纶纳米纤维/锂电池隔膜;结果表明,该电池隔膜的电导率可达21S/m;同时,增加隔膜材料厚度可增长粒子运动路径,从而降低电导率。

Kwon等通过将芳纶纳米纤维与还原氧化石墨烯片层复合,制备了石墨烯/芳纶纳米纤维柔性电极材料;结果表明,芳纶纳米纤维的分子间氢键增强了复合材料的力学性能,该复合材料的电荷存储达到221μF/cm2,可循环弯曲对折1000次。

Jeon等利用静电纺丝法制备芳纶纳米纤维电极材料;结果表明,在LiCoO2/石墨组装电池中,芳纶纳米纤维隔膜循环电压为4.2V,电容为232mA·h/g,电池的安全系数得到提升。Lee等利用间位芳纶纳米纤维制备了电池隔膜;结果表明,该电池隔膜形貌均匀,比美国卡尔德格2400型隔膜具有更好的稳定性。

Tung等则将芳纶纳米纤维和聚乙氧烷进行自组装,制备了芳纶纳米纤维隔膜应用于锂电池,解决了锂电池放电情况下铜晶枝对电池隔膜造成危害的问题。

2.5电磁屏蔽材料

芳纶纳米纤维材料环境适应性强、轻质、无毒、易塑,是各类电子产品聚合物基体的理想材料。Luo等将芳纶纳米纤维与聚苯胺复合,制备全聚合物的轻质电磁屏蔽材料;结果表明,该复合材料拉伸强度为179MPa,屏蔽效能为30dB,综合性能优异。

Xie等将芳纶纳米纤维与片层状纳米材料MXene复合,制备出超薄的芳纶纳米纤维电磁屏蔽材料;结果表明,该复合材料电导率为1.7S/m,当材料厚度为20μm时,其屏蔽效能为28dB(8.2~12.4GHz范围)。Hu等通过冷冻干燥制备了具有多孔结构的芳纶纳米纤维/碳纳米管气凝胶复合材料;结果表明,该复合材料比表面积为232.8m2/g,电导率为230S/m,屏蔽效能为54.4dB。

2.6隔热材料及电加热材料

芳纶纳米纤维隔热气凝胶的制备

基于芳纶纳米纤维绝缘和导热系数低等特性,Luo等通过定向冷冻干燥法制备芳纶纳米纤维气凝胶;结果表明,该材料导热系数为0.036W/(m·K),红外发射率为0.94,有望用于隔热和红外隐身领域。Xie等通过单体聚合、冷冻干燥制备了具有层状结构的芳纶纳米纤维隔热气凝胶(见图6),其导热系数为0.0372W/(m·K)。Li等通过将芳纶纳米纤维和二氧化硅复合,制备具有隔热和绝缘性能的复合材料气凝胶,其导热系数为0.0221W/(m·K)。Young等将多壁碳纳米管引入芳纶纳米纤维基体,制备了快速电加热材料;结果表明,多壁碳纳米管和芳纶纳米纤维构建的三维导电网络,电渗阈值为0.085wt%多壁碳纳米管,电阻调控范围为1~108Ω·cm,同时由于该材料电加热过程中不发出对人体有害的电磁波且响应速度快,可用于地暖、镜子或窗户玻璃除霜、油或溶液加热等。Ma等通过将银纳米线嵌入芳纶纳米纤维膜中,制备出电加热快速响应材料,该材料的大加热温度可达200℃。