子棉管理 子棉清理机械

(三)子棉清理机

纵观各种子棉清理设备,其清理部件主要有刺钉滚筒、齿条滚筒、锯片滚筒三种形式。不管何种形式的滚筒,都需结合周围部件完成清理。为了提高清杂效率,可同时使用几种不同形式的清理设备清杂。

1.刺钉滚筒清花机

刺钉滚筒式子棉清理机,也称刺钉滚筒清花机或刺钉式清花机。它应用较早,早先用于加工手工摘棉,现今与其他设备配合使用,可以加工机采棉和手工快速采棉。

刺钉滚筒式清理部件由刺钉滚筒和下弧形筛网构成,利用筛分作用原理实现杂质与子棉分离。子棉进入刺钉滚筒与排杂网之间,在刺钉连续不断的冲击下,沿排杂网表面滚翻、碰撞、抖动,促使棉纤维中的尘杂分离,并从排杂网孔排出。同时使子棉也得到开松。

影响刺钉滚筒清花清杂效能的因素有:

(1)子棉的特性:品质好、含水率低的子棉,棉纤维弹性大,杂质易分离,清杂效能高。反之,品质差,含水率高的子棉纤维弹性小,杂质易与纤维纠缠在一起,不易分离,清杂效能低。

(2)清花机的生产率:在一定条件下,清理子棉的数量越多,清杂效能越差。因此,清花机的技术规格应根据处理子棉量和含杂量而定,刺钉式清花机的清杂效率与生产率的关系如图7-17所示。

(3)刺钉的线速度:刺钉滚筒表面线速度的大小直接影响清杂、松棉效果。在一定范围内,提高刺钉滚筒表面线速度是提高生产率、提高清杂松棉效果的有效措施。但刺钉滚筒表面线速度过高,易打碎棉瓣、杂质,增加能耗,故刺钉滚筒表面线速度应结合子棉的性状综合考虑。一般加工正常成熟的子棉,刺钉滚筒表面线速度值设定为8~9m/s,此时清杂率达35%,刺钉滚筒表面线速度超过11m/s时就会击碎棉子,损伤纤维,使皮棉内的疵点增多。如果加工成熟度差的子棉,刺钉滚筒表面线速度值应设为5~6m/s。清杂效率与刺钉滚筒表面线速度的关系如图7-18所示。

对于多滚筒清花机,为防止子棉团堵塞,保证清花机的正常运转,刺钉滚筒表面线速度应随子棉清理逐个递增,递增率应大于3%。

(4)筛网的结构形式及其清洁程度:刺钉滚筒清花机的排杂网有铁丝编织网、钢板冲孔网、格条栅筛网和钢板网等类型。除杂筛网的清杂效率与筛孔的有效面积、筛孔的排列、筛孔的形状及筛网表面积等有关。

筛孔有效面积(S0 )与筛网表面积(S t )的比叫筛网的清理系数(μ),即:

μ=S0 /St

各种除杂筛网的筛孔规格及相应的清理系数见表7-3。

一般地,筛网的清理系数越大,筛网的清除效率越高。从表7-3可以看出,钢板冲孔网的清理系数小,钢板网的清理系数大。尽管格条栅网的清理系数小于铁丝编织网,实践证明其清杂效果却好于铁丝编织网,它除了能分离碎棉叶、沙土等细小杂质外,还能分离不孕子、僵瓣等略大的杂质,其主要原因是杂质、僵瓣容易从条孔中排出。钢板网的清理系数大,理论上讲其清杂效果应好,但因钢板网的表面不平整,容易钩挂纤维,在实际生产中很少使用。

(5)刺钉尖端与除杂筛网表面的距离:这是子棉清理过程的有效空间,称“清理过道”。要想保证这个过道的畅通。就要求:刺钉在滚筒表面分布适中;刺钉到网面间距应根据子棉的品质及棉瓣的大小确定。此间距大小应以子棉在网面上能向前滚动为宜,一般取18~25mm。对于多滚筒清花机,此间距应顺着子棉的打松、从进棉口到出棉口逐渐加大,在出棉口处,该间隙宜大不宜小。

除杂筛网应与刺钉滚筒相配合,其形状一般呈圆弧形。除杂筛网的圆弧对应于刺钉滚筒的中心角φ(图7-19),这是一个比较重要的参数。其数值过大,子棉易随刺钉返回而造成重复打击,产生棉结、索丝等疵点;反之,除杂筛网之间不可避免地出现直线连接段,子棉易在此处停留,引起堵塞,其次,还减少了刺钉与除杂筛网的配合作用范围,影响清杂效率。一般φ应控制在110°~115°。

为了提高清理效果,往往需几个刺钉滚筒联合完成清理过程。相邻两个刺钉滚筒间的距离应尽量小,以便除杂筛网之间的连接。一般相邻滚筒刺钉间的小间距不应超过10mm。间距过大可能导致重复清理和回棉。

(6)刺钉滚筒上的刺钉及滚筒直径和数量:刺钉滚筒大体有三种。一种是大直径滚筒,刺钉细、矮,这种形式见于80A型轧花机的清理部件和冲击式清花机的喂棉滚筒。直径大,子棉匀布于滚筒表面的机会多,小矮式刺钉对子棉起抖动作用,出来的棉花比较均匀。另一种是中等直径滚筒,刺钉相对高且粗,松懈子棉能力强。还有一种小直径滚筒,这种滚筒缠绕效果好,见于冲击式清花机的软特杂回收辊,能回收绳索、布条、粗长麻等杂质。

刺钉滚筒清理时易对子棉形成搓揉,联合打击的滚筒数目过多就会形成索丝,一般以3~7辊为宜。

对于五六个滚筒的多滚筒清花机,可将个刺钉滚筒改成打僵滚筒,并相应地配上排杂网,且用电动机单独驱动,就成为开僵清花两用机。当加工低级子棉时,先由打僵滚筒强行开松,再由刺钉滚筒打松;当加工白棉时,子棉由间道板引导直接进入刺钉滚筒。这种一机两用的形式既方便,又减少了单机配置。打僵滚筒由4~6根铸铁斜齿条围装在薄钢板圆筒表面而成。

打僵滚筒直径可与刺钉滚筒相同。为保证打僵滚筒对僵瓣的强行开松作用,其表面线速度应控制在20~25m/s,铸铁斜齿条与除杂网的距离为16~18mm,格条栅间隙为6~8mm。

传统清花机和机采棉设备中各类倾斜式子棉清理机均属六滚筒刺钉清花机。倾斜式子棉清理机主要由6个清花刺钉辊、格条栅、阻风阀、机器侧壁、溜杂槽及传动系统等几部分组成。

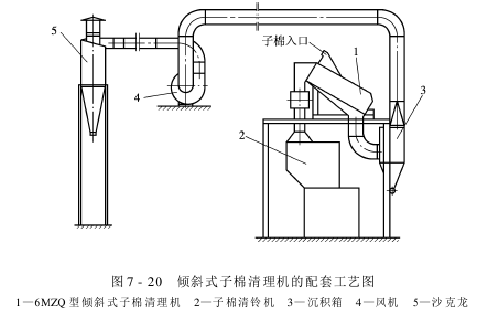

一般需要与沉积箱、风机、沙克龙等设备配套使用,其配套工艺如图7-20所示,刺钉滚筒的结构如图7-21所示。

子棉在风机负压气流的吸引下,进入倾斜式子棉清理机内,喂给清花刺钉辊,在清花刺钉辊的冲击作用下,子棉被打击,由下至上向前滚动。与此同时,子棉被开松、振动,粘附在子棉表面的外附杂质在重力、离心力的作用下,通过格条栅摩擦、撞击,从格条栅间隙中排出,排出的杂质在风力及重力作用下,进入沉积箱。由于沉积箱容积增大,风速降低,大量的杂质因重力作用而沉降在沉积箱中,一些细小的尘杂随风通过风机进入沙克龙中,进一步对含尘空气进行清理,细小的尘杂落入杂质收集装置,洁净的空气排入大气中。经过清理的子棉通过阻风阀进入子棉清铃机或其他清理设备进一步清理。

6MZQ系列和MQZX系列倾斜式子棉清理机的技术特性见表7-4。

2.齿条滚筒式清理机

齿条滚筒式清理机是在刺钉滚筒清花机的基础上发展起来的,其原理与先前认为的大滚筒小刺钉清理有相似之处,尽可能将子棉铺开。齿条滚筒式清理既可以清除子棉中的大颗粒杂物,如铃壳、僵瓣,也可以清除子棉中的小颗粒杂物,如棉叶、不孕子,还能起到松棉的作用。齿条滚筒式清花机的结构形式较多,但就杂质和子棉分离的作用原理而言,可分为抛掷式剥铃机和擦拭式提净机两种。

擦拭式提净机是利用“擦拭抖动结合惯性离心力”的作用,使子棉与杂质分离。具体地说,是利用锯齿滚筒钩带子棉时,与刷条产生擦拭和抖动作用,使铃壳、僵瓣等不易被锯齿钩住的杂质抖落,抛离锯齿滚筒与子棉分离。该形式提净机多用于机采棉设备中的除棉秆机、大型轧花设备中的清理部、冲击式清花机下脚回收部。同样单纯的齿条滚筒不能单独完成清理过程。

擦拭式提净机的清理部件由齿辊及周围的钢丝刷、尘棒、格条栅、刷棉辊构成。前道过来的子棉滑落到钢丝刷,再由与齿条滚筒齿尖紧密接触的钢丝“喂、逼”到齿条滚筒上,这里钢丝刷起淌棉作用,淌棉角度一般取45°~50°。齿条滚筒不能反转,否则会引起钢丝的弯曲,影响清理效果。齿条钩拉含杂子棉时,由于充分暴露的子棉和杂质在同样转速下受离心力作用,经过与尘棒、格条栅的阻隔,使僵瓣、铃壳、不孕子、小花头被清出。齿辊钩住子棉之后被刷棉辊刷下。

刷棉辊与齿辊转向相反,相对齿辊转速高一些。刷棉辊有两种结构形式,一种是毛刷滚筒,一种是叶片滚筒。

齿条滚筒的锯齿齿形、锯齿齿距、齿尖角对生产率和清杂效率有一定的影响。锯齿条的横截面为U形,锯齿有直齿和弧形齿两种。直齿的抓棉性能较好,但也容易抓取杂质,影响清杂效率,且刷棉较困难。弧形齿克服了直齿的缺点,在国内外应用较广。锯齿齿距大,生产率高;齿尖角小,抓取子棉的能力强,但清杂效率下降且锯齿强度减弱。

回收式子棉清理机是一种组合式子棉清理机,清理部分有刺钉滚筒清花单元,回收部分有齿条滚筒单元。该机主要由清理部分、回收部分及传动系统组成,如图7-22所示。

进入回收式子棉清理机的子棉,在重力作用下,首先喂给清花刺钉辊,在清花刺钉辊的冲击作用下,子棉被打击抛掷,由上向下运动进入刺钉辊与排杂网之间,受刺钉连续不断的打击,子棉沿排杂网面由下向上滚动,在此过程中子棉被开松、抖动,大部分干净的子棉沿排杂网面向上运动,经清理机出口排出机外,进入下一道工序。而大部分杂质则穿过排杂网进入溜杂斗内。与此同时,一部分单粒子棉也一同被排落。为此在设备下部设置了回收单粒子棉的结构。混有单粒子棉的杂质顺溜杂槽滑落至回收锯条辊与钢丝刷之间。由于钢丝刷的挤压使单粒子棉与杂质的混合物附着在回收锯条辊的锯齿上,回收锯条辊的高速旋转,使杂质产生离心力,受格条栅的有效阻隔进入排杂绞龙,经绞龙排出机外。而子棉受锯齿钩拉,被送至拨棉辊,在拨棉辊的刮拨及气流作用下,送给回收刺钉辊进行回收,回收的子棉经过回收通道与原子棉流混合在一起进行清理。清理干净的子棉经清理机出口排出机外,进入下道工序的加工。

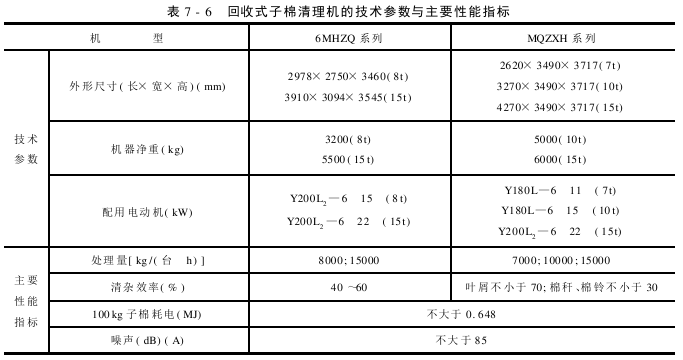

6MHZQ系列和MQZXH系列回收式子棉清理机的技术特性见表7-5和表7-6。

抛掷式铃壳清理机利用“抛掷反弹结合惯性离心力”的作用,使子棉与杂质分离。具体地说,是利用子棉与杂质在锯齿滚筒上反弹性能的差异以及两者在锯齿滚筒上的附着力不同(子棉易被锯齿钩住,铃壳、僵瓣等杂质不易被锯齿钩住),使杂质在惯性离心力的作用下抛离锯齿滚筒与子棉分离。抛掷式铃壳清理机主要见于机采棉设备中。

清铃壳机也称提净式子棉清理机。实际上是除铃壳机和除棉秆机的联合机,其上部是除铃壳机,下部是除棉秆机。主要部件有:3个抛掷输送器、1组大齿条辊、10组排杂棒、1组大刷棉辊、3组小刷棉辊加3组U形刺条辊、格条栅、杂质输送绞龙等。

6MQL—15型清铃机如图7-23所示。清铃部由刺条辊、换向板、排杂绞龙、拨棉辊、钢丝刷、弧隔板、尘棒、溜杂板及机架组合而成。提净部由刺条辊、钢丝刷、除尘棒、回收辊(1)、回收辊(2)、拨棉辊(1)、拨棉辊(2)、格条栅(1)、格条栅(2)、排杂绞龙等部件组成。传动系统由2台电动机带动。7.5kW电动机带动清铃部各辊及各绞龙,15kW电动机带动提净部各辊及阻风阀及排杂绞龙。

工作过程如下:首先,子棉经进料口进入后由换向板控制其流向。若子棉不需清理,可向前扳动换向板换向手柄,使子棉通过清铃机前部排出清铃机;若子棉需要清理,可向后扳动换向板换向手柄。

子棉在重力的作用下均匀落到个抛掷输送器上,个抛掷式输送器将子棉喂给大齿辊,依附在齿辊表面的子棉和杂质在锯齿的勾拉下随大齿辊旋转,当碰到阻铃板时,铃壳被挡回原抛掷输送器,该抛掷输送器将杂质(包括铃壳、棉秆、棉叶等)和部分子棉送到机器的一端,在重力作用下掉到第二个抛掷输送器上,第二个抛掷输送器又将子棉抛喂给大齿辊,一般杂质被反弹回来,子棉被锯齿勾走,同时,该抛掷输送器又将杂质和少部分子棉送到机器外。上述、第二抛掷输送器的底板冲有圆孔,使细小杂质在输送过程中排到第三个输送器上,大刺辊勾拉的子棉,先遇一钢丝刷被抹紧,杂质则在离心力和排杂棒阻隔作用下,脱离齿辊。除铃后的子棉随齿辊一同旋转,转至刷棉辊处被刷下,之后由一调节挡板控制或排出机外,或喂入除棉秆机。

除铃后的子棉,在重力作用下均匀喂入除棉秆机的上工作辊,一排固定的钢丝刷把子棉抹在锯齿上,随着工作辊高速旋转,杂质产生20~30倍于自身重量的离心力,再在3根排杂棒的有效阻隔下,脱离工作辊,同时有一部分子棉也脱离工作辊,在重力作用下喂入第二或第三(回收辊)工作辊,一部分受到较大离心力的杂质,直接排入杂质绞龙。干净的子棉被刷棉辊刷下,排出机外。喂入第二工作辊的子棉,经历的过程同上;喂入第三工作辊的子棉数已很少,使刷齿能更有效地勾拉子棉,虽然其转速略低一些,但在格条栅网底的作用下,能更有效地清除杂质,所有杂质被绞龙排出机外。第二、第三工作辊上干净的子棉,被同一个刷棉辊刷下,排出机外。

图7-24为美国拉姆斯公司生产的提净式铃壳清理机。

6MQL系列提净式子棉清理机的技术特性见表7-7所示。

3.锯片滚筒式子棉清理机

锯片滚筒由锯片和隔圈相间套在轴上而成。锯片滚筒不仅起到冲击、阻滞子棉的作用,还起到筛分杂质的作用。

冲击式清花机为锯片滚筒式,主要用于清除子棉中的细小尘杂和部分棉枝,也可用于清理皮棉(清理皮棉不用落棉回收装置)。它的特点是能充分开松子棉,在松棉、除杂过程中对子棉纤维的损伤很小。

冲击式清花机的特点是没有除杂筛网,可减少子棉在清理过程中因与网面摩擦而造成的棉结,并且设有落棉回收装置,减少了棉纤维的损失。

冲击式清花机的特点:

(1)能清除软特杂。如前所述,软杂回收辊能缠绕子棉中的软特杂,待停机时,再由人工取出其上的缠绕物。

(2)能对不同子棉做不同处理。圆钢格条栅可以移动调整,以满足不同性状子棉的处理要求。对于加工后能升级的子棉,可进行大清大排处理。

(3)松棉效果好。能充分开松子棉,在松棉、除杂过程中对子棉纤维的损伤很小。

影响冲击式清花机清杂效率的因素除子棉性状以外还有以下几方面。

①刺钉滚筒、锯片滚筒的表面线速度及线速度比:冲击式清花机依靠刺钉和锯齿对子棉冲击、撕扯进行松棉除杂,因此,刺钉滚筒、锯片滚筒的表面线速度越高,子棉受到的冲击作用越强烈,清杂效率越高。但线速度过高会损伤纤维和棉子,产生棉结、索丝等疵点。为此,刺钉滚筒表面线速度不得超过11m/s,锯片滚筒的表面线速度不得超过8m/s。刺钉滚筒与锯片滚筒表面线速度比越大,子棉受到的撕扯作用就越强烈,松棉效率、清杂效率越高。但线速度比过大,会损伤纤维和棉子。通常,刺钉滚筒与锯片滚筒的线速度比不得超过1∶0.6。

②锯片片距:锯片滚筒不仅起到冲击、阻滞子棉的作用,还起到筛分杂质的作用。一般地,锯片片距越大,杂质越容易从锯片之间坠落,清杂效率高,但同时也易排落单粒子棉,加重回收部分的负担,甚至造成落棉损失,增加衣分亏损。反之,大型杂质不易排落,清杂效率低。锯片片距应小于子棉瓣的腰径或单粒子棉的直径,要求小于20mm。

③相邻锯片滚筒齿尖之间的距离:此距离大,清杂效率高,但排落的单粒子棉也多;反之,杂质难于排落,甚至发生锯齿相碰擦的事故。故此距不宜过大或过小,要求小不低于5mm,大不超过18mm。

④刺钉滚筒刺端与锯片滚筒齿尖之间的距离:此距离大,既减弱了刺钉对子棉的打击作用力,也减弱了锯片滚筒对子棉的摩擦阻滞作用,使清杂效率下降;反之,清杂效率高,但会产生许多单粒子棉并造成落棉过多,严重时产生破子现象。此距离必须大于棉子的腰径,要求小不低于9mm。

⑤U形锯齿滚筒与钢丝刷条、格条栅及排杂调节板的间距:一般情况,这些间距大,杂质不易被U形锯齿滚筒钩住,清杂效率高,但排出机外的杂质中单粒子棉和小花头也多,衣亏加大;反之,清杂效率低。一般锯齿与圆钢格条栅的间距为10mm,锯齿与钢丝刷条的间距为0~5mm,锯齿与可调排杂板的间距为5mm。

MQZ系列冲击式清花机的结构,如图7-25所示。它由喂棉、开松除杂、落棉回收等部分组成。

喂棉部分由喂棉辊、软杂回收辊、盛棉斗等机件组成。该部分的作用是把子棉均匀地喂入开松除杂部分,同时由软杂回收辊缠绕子棉中的软特杂,达到分离软特杂的目的。

开松除杂部分由5个刺钉滚筒和5个锯片滚筒组成。5个刺钉滚筒平行布置在上,5个锯片滚筒平行布置在下,它们与水平面成45°倾斜。锯片滚筒由锯片和隔圈相间套在轴上而成。

落棉回收部分由钢丝刷条、U形锯齿滚筒,即下回收辊、排杂调节板、可调格条栅、中回收辊、上回收辊、排杂螺旋等组成。其作用是回收松棉除杂部分排落的单粒子棉、小花头和僵瓣棉。

MQZ系列冲击式清花机的技术特性见表7-8。

发表评论